Изготовление, испытание и эксплуатация стволов

Материал стволов. Некогда стволы охотничьих ружей выделывали из железа. Затем стали применять дамасскую сталь, которую в разных источниках именуют Дамаском, красным железом, витой сталью. Ружья с железными стволами давно вышли из употребления. Оружие со стволами из дамасской стали применяется на охоте и в настоящее время.

Дамасскую сталь готовили так: брали железные и стальные прутья и складывали их в шахматном порядке в бруски, которые сваривали, вытягивали в прутья и скручивали. Скрученные прутья сваривали по два-три вместе, снова скручивали в жгуты, которые расковывали в ленты. Так получался знаменитый ленточный Дамаск Леопольда Бернара (Франция) - один из лучших ствольных материалов своего времени.

Несколько видоизменяя технологию, получали различные сорта дамасской стали. Английские дамаски содержали 2/3 железа и 1/3 стали, бельгийские - 35% железа и 65% стали.

В настоящее время стволы охотничьих ружей делают из специальных ствольных сталей. Состав их различен, но все они отличаются прочностью, упругостью, вязкостью, устойчивостью к коррозии. Кроме железа и углерода, в состав ствольных сталей входят марганец, кремний, хром, никель, ванадий, молибден и другие элементы.

В. Маркевич привел интересные данные, характеризующие ствольные материалы: ствольное железо имело предел текучести 16 кгс/мм2, дешевый дамаск - 20, дорогой - до 37 кгс/мм2; временное сопротивление на разрыв (предел прочности) у ствольного железа составляло 36 кгс/мм2, у дешевого Дамаска - 38, у дорогого - до 49 кгс/мм2*.

* (Маркевич В. Современная ствольная сталь. - Охота и охотничье хозяйство, 1962, № 1, с. 35.)

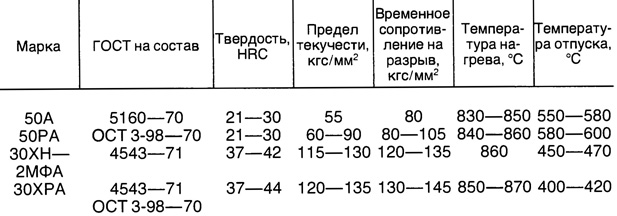

Литая ствольная сталь уже при своем появлении стала соперничать с Дамаском; лишь лучшие, наиболее дорогие сорта Дамаска некоторое время выдерживали конкуренцию. В начале XX в. литая сталь, будучи материалом не только более прочным, чем дамаск, но и более дешевым, полностью вытеснила его из производства охотничьего оружия*. Это и неудивительно: даже несовершенная сталь, которую ставили на винтовку Бердан-2, уже имела предел текучести 23-28, а временное сопротивление на разрыв - 47-63 кгс/мм2. Сталь, которую ставил Ижевский оружейный завод на свои гладкоствольные ружья перед первой мировой войной, имела предел текучести 40, а временное сопротивление на разрыв - 62 кгс/мм2. Характеристика современных отечественных сталей, применяемых для изготовления стволов охотничьего оружия, приведена в табл. 10. Данные таблицы свидетельствуют о том, что современные стали по всем показателям намного превосходят дамаски.

* (Ивашенцов А. П. Усовершенствования последних лет в охотничьем оружии, припасах и снарядке. СПб, 1906, с. 5.)

П. Ланге считал, что если стальные стволы (речь идет о сталях начала XX в.) выдерживают двойное давление в 1100 кгс/см2 при толщине стенок стволов 2,77 мм в 65 мм от казенного среза, то стволы из дамасской стали могут выдержать такое давление в том же месте ствола при толщине его стенок 3,96 мм*. Поэтому в начале XX в. охотники, имевшие ружья с дамасковыми стволами нормальной массы и с достаточной толщиной стенок, применяли не только дымный, но и бездымный порох. Однако в наши дни этого делать не следует, даже если в свое время ружье и было отстреляно на бездымный порох. Дело в том, что в стволах из дамасской стали происходит ускоренная коррозия вдоль мест сварки прутьев и лент, что приводит к образованию микротрещин, снижающих прочность стволов. Невозможно поэтому с уверенностью сказать, выдержат ли те или иные стволы из Дамаска стрельбу даже стандартными патронами, снаряженными бездымным порохом, не говоря уже о патронах с усиленными зарядами.

* (Ланге П. Конструкция дробовых стволов 12-го калибра. - Наша охота. 1911, № 6, с. 5.)

Нержавеющие стали для изготовления ружейных стволов ("Антикорро", "Антинит") стали применять в 1910-1912 гг.* Ныне стволы из нержавеющих сталей в небольшом количестве делают в СССР и ряде других стран.

* (Гражданский Инженер. Современное дробовое охотничье ружье. М., 1912, с. 246-247.)

10. Некоторые марки отечественных сталей, применяемых для изготовления стволов охотничьего оружия

Примечание. Стали применяются после упрочняющей термообработки для изготовления ответственных деталей, работающих под нагрузкой внутреннего давления и кратковременного действия высоких температур.

В СССР и других странах каналы и наружную поверхность стволов, а также патронники ружей хромируют для предохранения от коррозии.

Материал ствола не влияет на бой ружья. Иначе говоря, если изготовить стволы из железа, Дамаска или стали любого сорта, то при равной массе, длине, сверловке все стволы при одинаковых зарядах дадут одинаковый бой. Это многократно подтверждалось опытами начиная с конца прошлого столетия. Качество стали определяет прочность стволов, продолжительность их службы, сопротивляемость эрозии и коррозии, но не влияет на бой ружья.

Изготовление стволов. В настоящее время стволы изготовляют разными способами, среди которых наиболее перспективными являются горячая и особенно холодная ковка. Ковкой* не только придают форму стволу, но и улучшают структуру металла, которая становится мелкозернистой. При этом значительно возрастает прочность стволов.

* (Barthold W. Jagdwaffenkunde, 3. Aufl. В., 1979.)

При горячей ковке заготовку определенного диаметра и длины (например, 34×280 мм) сверлят под необходимый диаметр, надевают затем на полированную оправку, имеющую длину готового ствола, и нагревают в электроиндукционной печи. После этого расположенные по кольцу молоты обстукивают заготовку; она приобретает внутреннюю форму ствола с патронником (без чока) и вытягивается до нужной длины. Потом ствол обрабатывают снаружи до необходимых размеров и шлифуют. Канал ствола развертывают начерно, создавая при этом требуемое дульное сужение (или расширение). Затем рихтуют. После этого стволы соединяют и обрабатывают канал ствола, патронник и чок.

При холодной ковке ствола берут заготовку определенного диаметра и длины. В ней сверлят отверстие и надевают ее на отполированную оправку с размерами канала ствола, патронника и чока. После этого заготовку обстукивают молотами более длительное время. В результате получается готовая внутренняя поверхность, не требующая дополнительной развертки. Канал ствола шлифуют. Внешнюю форму стволу придают ковкой начерно, затем его обтачивают и полируют.

Нарезные стволы изготавливают тремя способами. Первый - это протаскивание протяжки с проворотом режущего инструмента, в результате которого он приобретает винтообразное движение и делает в канале ствола нарезы с определенным шагом и глубиной. Второй способ - протягивание без снятия стружки за счет продавливания профилированной оправки, имеющей форму необходимых нарезов, через канал ствола. Третий способ - ковка нарезного ствола в холодном состоянии. Оправка для ковки имеет форму канала нарезного ствола. Заготовку ствола надевают на оправку и обковывают на молоте. При этом оправка в соответствии с шагом нарезов поворачивается. Ствол, изготовленный таким способом, имеет более высокую прочность и кучность боя, чем стволы, изготовленные двумя предыдущими способами*.

* (Более подробно об изготовлении отечественных ружей см.: Михайлов Л. Е., Изметинский Н. Л. Ижевские охотничьи ружья. 2-е изд. Ижевск, 1982; Изметинский Н. Как делают ружья. - Охота и охотничье хозяйство, 1984, № 7.)

Оксидирование. Производится для защиты стволов от воздействия окружающей среды. Оксидирование наружной поверхности стволов в черный цвет осуществляется в расплаве нитрита (80%) и нитрата (20%) натрия. Эта смесь плавится при температуре 250°С. Если стволы спаяны мягким припоем (температура плавления 183-270°С), то при ремонте оксидировать их этим способом нельзя. Оксидирование стали электрохимическим способом производят в холодном состоянии в специальных растворах*.

* (Чернох С. Справочник по машиностроению. Т. 1. М., 1963, с. 621.)

Можно производить оксидирование до черного или коричневого цвета, обрабатывая поверхность стволов жидкими химическими реагентами. Пример состава: 100 л воды, 1,3 кг хлорной ртути, 0,5 кг сернокислой меди, 3 кг твердого хлорного железа, 0,85 кг диэтилэфира, 1,7 кг этилового спирта, 1,7 кг концентрированной азотной кислоты. Сначала растворяют в горячей воде хлорную ртуть. Смешав полученный раствор с растворами остальных солей, ванну доливают холодной водой, а затем вводят в раствор азотную кислоту, спирт и эфир. Оксидируемую поверхность необходимо хорошо обезжирить, иначе она получится пятнистой.

Оксидированная поверхность не очень надежно защищает сталь от коррозии, к тому же со временем такое покрытие исчезает.

Черное хромирование*. Черный хром наносят на наружную поверхность стволов электрохимическим осаждением на никелевый или хромовый подслой при плотности тока 10-20 А/дм2 и напряжении 8-10 В; температура электролита ниже 28°С. Состав электролита: 35 кг хромового ангидрида на 100 л воды, 0,36 кг ледяной уксусной кислоты. Слоем белого блестящего хрома покрывают и канал ствола, что достаточно надежно защищает его от эрозии и коррозии.

* (Чернох С. Справочник по машиностроению. Т. 1. М., 1963, с. 637-638.)

Испытание ружей. Все образцы охотничьего оружия, изготавливающегося в нашей стране и за рубежом, испытывают на прочность стволов и узла запирания. Вначале подвергают испытаниям только стволы, отстреливая их патронами с высоким давлением пороховых газов, а затем испытывают на прочность полностью изготовленное ружье. Условия испытания на прочность охотничьего оружия в странах, где его производят, примерно одинаковы. Те страны, которые являются членами Постоянной Международной Комиссии (ПМК) по испытанию ручного огнестрельного оружия Брюссельской Конвенции, имеют одинаковые условия испытания охотничьего оружия. В соответствии с решением ПМК испытательные патроны должны иметь среднее максимальное давление пороховых газов на 30% больше среднего максимального давления пороховых газов эксплуатационных патронов.

С 1984 г. в отечественной промышленности изменены условия проверки на прочность гладкоствольных ружей, согласно ГОСТ 23746-79 "Оружие спортивное и охотничье. Параметрические ряды калибров оружия и патронов к нему". Ружья, предназначенные для стрельбы патронами со средним значением максимального давления пороховых газов в канале ствола, не превышающим 663 кгс/см2 (калибры 10 и 12), 694 кгс/см2 (калибр 16) и 734 кгс/см2 (калибры 20, 28 и 32), подвергают испытаниям патронами, имеющими среднее значение максимального давления пороховых газов* для 10-го и 12-го калибров - 862 кгс/см2, для 16-го - 918, для 20, 28-го и 32-го калибров - 969 кгс/см2, на стволы и коробку ружья наносят клеймо - букву П в круге -  .

.

* (О понятиях "наибольшее", "наименьшее", "среднее максимальное" давления см. Миронов В. Новая маркировка на ружьях ТОЗ. - Охота и охотничье хозяйство, 1982, № 12.)

Если же оружие изготавливается для стрельбы патронами увеличенной мощности со средним значением максимального давления пороховых газов, равным 918 кгс/см2, то для его испытания применяют патроны со средним значением максимального давления пороховых газов, равным 1224 кгс/см2. В этом случае на стволы и коробку ружья наносят клеймо, состоящее из буквы П в двойном круге -  . Кроме того, при вышеописанных испытаниях на прочность оружия делают еще один дополнительный выстрел патроном со средним значением промежуточного давления пороховых газов в 162 мм, от казенного среза ствола не менее 510 кгс/см2.

. Кроме того, при вышеописанных испытаниях на прочность оружия делают еще один дополнительный выстрел патроном со средним значением промежуточного давления пороховых газов в 162 мм, от казенного среза ствола не менее 510 кгс/см2.

Помимо вышеуказанного клейма, на ствол может быть нанесено среднее значение максимально допустимого эксплуатационного давления газов в МПа. Для пересчета величины давления в МПа на значения в кгс/см2 достаточно его умножить на 100 и разделить на 9,8. Например, на стволах указано 65 МПа. Число 65 умножаем на 100, далее делим на 9,8 и получаем 663, то есть давление в кгс/см2.

В ружьях с клеймами "не более 700 кгс/см2" или "не более 800 кгс/см2",  можно применять только те патроны, которые имеют среднее значение максимального давления пороховых газов в канале ствола не более 663 кгс/см2 (калибр 10 и 12), 694 кгс/см2 (калибр 16) и 734 кгс/см2 (калибры 20, 28 и 32). Патроны увеличенной мощности в оружии с указанным клеймением применять нельзя.

можно применять только те патроны, которые имеют среднее значение максимального давления пороховых газов в канале ствола не более 663 кгс/см2 (калибр 10 и 12), 694 кгс/см2 (калибр 16) и 734 кгс/см2 (калибры 20, 28 и 32). Патроны увеличенной мощности в оружии с указанным клеймением применять нельзя.

Кроме указанных испытаний, готовое оружие проверяют на кучность и меткость стрельбы.

В самозарядном ружье МЦ21-12 дополнительно испытывают работоспособность механизмов 50 выстрелами стандартными патронами.

Ежегодно одно ружье каждой модели, выпускаемой серийно, испытывают стрельбой не только до исчерпания полного объема гарантийной наработки, но и до выхода ружья из строя. При государственных испытаниях новой модели ружье подвергается еще проверке на работоспособность при температурах +50°С и -50°С по 500 выстрелов при каждом режиме*.

* (Парамонов В., Пучков М. Испытания охотничьих ружей. - Охота и охотничье хозяйство, 1981, № 6.)

Прочность современных отечественных ружей. На Механическом (г. Устинов) заводе* испытывали ружья ИЖ-54 12-го калибра и ИЖ-58 16-го калибра. Все параметры испытуемых ружей строго соответствовали техническим условиям. Стреляли патронами, в которых заряд пороха "Сокол" постепенно увеличивали от нормального заряда до 6 г. Снаряды дроби при этом оставались неизменными: 35 г в патронах 12-го калибра, 30 г в патронах 16-го калибра. В результате отстрелов никаких повреждений, изменений в ружьях не оказалось. Только при доведении навески пороха до 7 г (при снаряде дроби 35 г) в ИЖ-54 после третьего выстрела в обоих стволах появились раздутия. Давление при этом было выше 2000 кгс/см2, т. е. в три раза выше давлений, развиваемых нормальным (стандартным) патроном.

* (Изметинский Н. Причины повреждения стволов. - Охота и охотничье хозяйство, 1966, № 1.)

Прочность, надежность отечественного оружия была подтверждена в лаборатории H. P. White (США), где испытывали наши отечественные ружья ИЖ-58М, ИЖ-27Е, ИЖ-18, ТОЗ-66. Сначала стреляли из каждого ствола одним патроном, который обеспечивал давление пороховых газов в патроннике примерно 1195 кгс/см2; затем - одним патроном с давлением примерно 1757 кгс/см2. После этого в канал ствола 12-го калибра (сразу же за патронником) вставляли патрон 20-го калибра, а в патронник - патрон 12-го калибра и производили выстрел. "Стволы всех названных выше наших ружей даже при таких жестких испытаниях не имели ни увеличения размеров, ни раздутия, ни разрыва"*.

* (Парамонов В., Пучков М. Испытания охотничьих ружей. - Охота и охотничье хозяйство, 1981, № 6, с. 18.)

Однако из этого не следует, что для стрельбы на охоте можно применять такие навески пороха, как в опытах Ижевского механического завода или американской лаборатории. Даже небольшое превышение заряда пороха сверх оптимального сразу же и довольно резко снижает кучность боя и увеличивает отдачу*. К тому же ружье при частом применении усиленных зарядов быстро выходит из строя.

* (Земляков Н., Соколов А. Снаряжение дробовых патронов. - Охота и охотничье хозяйство, 1978, № 8.)

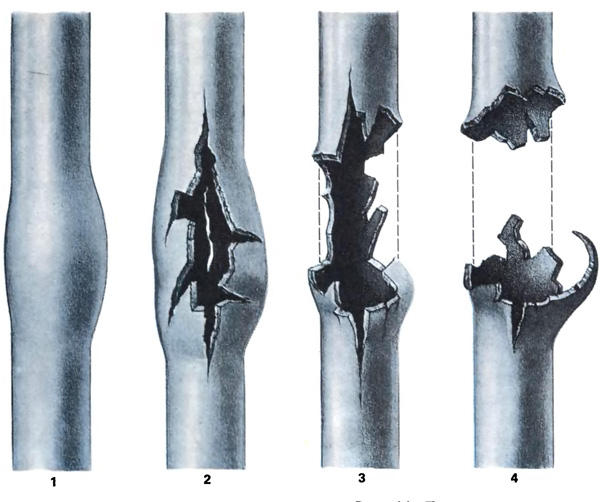

Повреждения и разрывы стволов. Специалисты Ижевского механического завода искали причины повреждений ружей. Они загрязняли стволы, вводили в них различные предметы (тряпки, бумагу, землю и т. п.). Опыты показали, что посторонние предметы, находившиеся в стволе, вызывали или раздутие, или разрыв ствола (рис. 11).

Рис. 11. Повреждения ствола: 1 - раздутие без разрыва металла; 2 - раздутие с трещинами и разрывом; 3 - разрыв с признаками предварительного растяжения металла; 4 - дульная часть, оторванная от ствола в результате попадания снега или стрельбы круглыми калиберными пулями из чока

Н. Л. Изметинский проанализировал причины появления горохообразных вздутий в стволах. Оказалось, что наиболее частая причина их появления - дробины, выкатившиеся из патрона и находящиеся в момент выстрела в стволе. В ствол они попадают в результате плохого закрепления дробового пыжа, обычно в металлической, реже в бумажной гильзах*. Подводя итоги своим многолетним работам, ижевские оружейники сделали вывод, что раздутие или разрыв ствола вызывается резким повышением давления пороховых газов в заснарядном пространстве. "Чаще всего это происходит при резком торможении дробового снаряда в канале ствола из-за наличия в нем посторонних предметов, неправильно подобранной пули (она не проходит через чоковое сужение) или некачественного снаряжения патрона"**.

* (Изметинский Н. Горохообразные раздутия стволов охотничьих ружей. - Охота и охотничье хозяйство, 1962, № 7.)

** (Михайлов Л. Е., Изметинский Н. Л. Ижевские охотничьи ружья. Ижевск, 1976, с. 143.)

Эти выводы советских оружейников подтверждаются всей практикой охоты и работы оружейных мастерских. Опытный оружейный мастер из г. Минска А. Нечаев сделал вывод, что стволы раздуваются или разрываются в результате попадания в них снега, листьев, земли, ветоши, забытой при чистке, и т. п. Случается, что стволы разрываются в результате расклинивания картечи, прижатия картонного пыжа пулей (на пулю никаких пыжей класть нельзя)*.

* (Нечаев А. Разрыв и раздутие стволов. - Охота и охотничье хозяйство, 1977, № 7.)

Охотник должен с предельным вниманием относиться к снаряжению патронов и эксплуатации ружья: машина, выдерживающая давление 1500-2000 кгс/см2, выходит из строя из-за попадания в ствол ветоши или крохотной дробинки.

Эрозия и коррозия стволов. Вечных стволов не существует: выгорают стволы и при использовании обычных капсюлей, и капсюлей неоржавляющих, изнашиваются стволы нехромированные и хромированные, из обычной, легированной и нержавеющей стали.

Эрозия металлов - постепенное послойное разрушение поверхности изделий под влиянием механических воздействий. В стволах эрозия происходит вследствие перемещения с большой скоростью пороховых газов, нагретых до 2000-3000°С, а также частиц, образующихся при горении воспламенительного состава. Особенно сильно эрозией поражается снарядный вход и участок канала ствола, расположенный непосредственно за ним.

Коррозия металлов - разрушение вследствие взаимодействия с внешней средой, содержащей кислород, углекислый газ, воду. В результате этого в канале ствола сначала появляется, как говорят охотники, "сыпь", потом более крупные пятна ржавчины, на месте которых со временем образуются раковины. Размер и глубина раковин могут возрасти настолько, что ослабят ствол, и он станет непригодным для стрельбы.

Особенно тяжело сказывается оржавление на нарезных стволах, в которых недопустимо появление каких-либо раковин, ибо это снижает качество боя ружья. В гладких стволах неглубокие раковины не ухудшают качество боя и не представляют опасности для ружья.

Для продления службы охотничьего ружья в последние десятилетия было введено в производственный цикл хромовое покрытие каналов стволов. Кроме защиты от эрозии и коррозии металла ствола, хромовое покрытие, обладая высокой твердостью, уменьшает скорость износа внутренней поверхности ствола*.

* (Шумилов В. Хромовое покрытие каналов стволов. - Охота и охотничье хозяйство, 1985, № 2.)

|

ПОИСК:

|

© HUNTLIB.RU, 2001-2020

При цитированиее материалов сайта активная ссылка обязательна:

http://huntlib.ru/ 'Библиотека охотника'

При цитированиее материалов сайта активная ссылка обязательна:

http://huntlib.ru/ 'Библиотека охотника'